洛阳松导感应加热科技有限公司

联系方式:15038554363

24小时技术热线:15038554363

邮 箱:1390003299@qq.com

厂址:河南省洛阳市洛新工业园区

串联谐振式中频电炉节能原理细分析

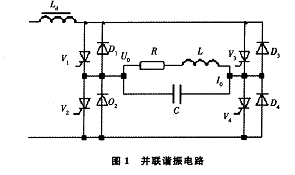

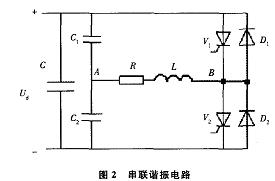

晶闸管中频电源作为感应加热的中频炉,具有节能高效、环保、易于控制、被加热工件质量好等优点,已广泛应用于铸造、冶金和工业加热领域.为了满足工业飞速发展的需要,中频电源的应用领域逐步增大. 根据补偿电容和电炉感应圈的连接方式的不同,可以分为并联谐振和串联谐振电路.目前我国大部 分使用的串联中频炉的主电路为并联谐振式,其熔炼 炉的容量Z大已达到40千kg以上.国内吸收国外 的先进技术开发了主电路为串联谐振式的串联中频炉为串联中频炉,其熔炼炉的容量达到10kg以上.两种主电路结构如图1、图2所示. 两种电源的电能利用率是不同的,实际应用中已证明串联谐振电炉比并联谐振电炉更加节约电 能,为此我们以电路原理和电炉熔炼原理为基础进行理论探讨.

1、 串联中频炉等值电路分析

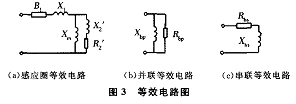

1.1 中频炉感应器等值电路负载感应圈通过中频交流电流时产生磁场,在熔炼坩埚内的炉料中产生感应电流,达到加热熔化

的目的.实际串联中频炉感应圈如一台变压器,感应圈为原边,熔化金属为副边,按照变压器的原理图可画出它 的等效电路如图3(a)所示.

X 1一代表感应圈的漏磁通引起的感抗;X 2一代表主磁通引起的互感抗;X3 一代表熔炼工件有涡流产生的漏感抗(折算到原边);R 1一代表感应圈本身的电阻;R 2代表熔炼工件的电阻(折算到原边).

串联中频炉运行状态虽然可以等效为变压器的工作状态,但它的参数X 、Xm、R 、X 在熔炼过程中随频率和熔炼负载的变动而变化很大,一般将它等效成电阻电感并联电路图3(b)和电阻电感串联电

路图3(c).

1.2加热过程中负载参数的变化在感应加热过程中,工件温度T不断上升,其相对磁导率 和电阻率P都不断的变化.对于非磁性材料的工件,当温度升高时主要引起其电阻率的变化.一般金属的电阻率都是随着温度的上升而增大.随着温度的上升,工件直接加热层的厚度增大, 电阻也增大.反映到串联等效电路,等效串联电阻r

增大;反映到并联等效电路,并联电阻 减小.工件的相对导磁率 等于1,与温度无关.负载等效电路中的L 及L。几乎与温度无关.

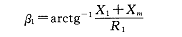

1.3熔炼运行状态和串联中频炉负载的变化当电炉运行在空载状态时,相当于变压器的副边开路,其主回路功率因数角为

由于空载时X 比较大,而感应圈本身的电阻又相对较小,所以 比较大,空载的功率因数COs 比较小当电炉运行在轻载状态时,熔炼金属的温度低,虽然导磁率大,由于感应回路电阻大,此时的电流很

小,功率因数也不高.加热一段时间后,温度已经超过金属的熔点,熔体形成回路,感应回路电阻率下降,电流不断上升,功率因数上升.

当熔体在坩埚内达到60 以上后,电流可基本上升到额定值,主回路功率因数可达到Z大.

2.1串联中频炉逆变电路波形

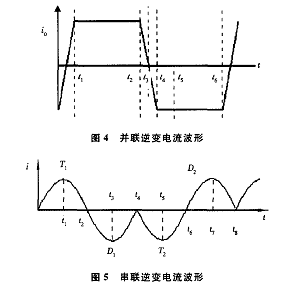

并联逆变电路中,直流侧串连有大电感,相当于电流源.电路中开关器件的作用仅仅是改变直流电流的流通路径,因此交流侧输出电流为矩形波,并且与负载阻抗角无关.如图4所示电流波形中谐波成

分多,而有用的是基波部分,谐波被损耗掉.在串联逆变电路中,直流侧并联有大电容,相当于电压源.由于直流电压源的钳位作用,交流侧输出 电压波形为矩形波,并且与负载阻抗角无关.而交流侧输出电流波形和相位因负载阻抗的情况不同而不同.在半桥逆变电路中电流波形如图5所示,为双正弦波反相位连接,称为“W”波形(频率Z大时为标准

正弦波,以下相同).

2.2功率调节方式

在相同的频率条件下,调节中频电压是调节逆 变输出功率的主要方式.

在并联逆变电路中,改变逆变角和整流角都可调节逆变输出电压和功率. 在一定范围内可通过调节逆变角改变中频电压,当逆变角过小时会影响换相可靠性,为了使负载和电源匹配通常也调整整流触发角a .提高输出功率时,减少a ,Z大时全部放开即口 一0;降低功率时,增大a 角.当整流触发角a 达不到输出功率要求时,再适当调整逆变触发角a.在串联电路中,晶闸管系统的主要作用是保护

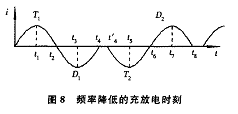

和整流,整流触发角正常工作时近似为零,我们一般理想化为始终为零,功率调节是通过控制逆变触发频率来实现的.提高功率时,触发脉冲前移.如图8

1

中,C 正向充电还未到寺 时,触发晶闸管缩短了二极管续流时间,提高了晶闸管的触发频率,从而增大了输出功率,提高了系统的效率.

当脉冲前移到(即换相控制角度a小到)一定程度,即图6中的时刻t 和t 相重合时,“w”波形将变成标准的正弦波,如图7所示,此时的外围检测频率和流过电炉感应圈的频率相等,为图6时刻的2倍,

并且功率达到Z大.

当串联中频炉需要降低功率或进行保温时,触发脉冲要后移.如图8电不要立即触发晶闸管V ,延时To到t 时刻再给 。管发触发脉冲,这样晶闸管的触发频率就降低了,从了减小了逆变的输出功率.

串联电路的功率调整实际为交流PWM方式.当串联中频炉需要降低功率或进行保温时,触发脉冲要后移.如图8电容不要立即触发晶闸管V ,延时To到t 时刻再给 。管发触发脉冲,这样晶闸管的触发频率就降低了,从 了减小了逆变的输出功率.

串联电路的功率调整实际为交流PWM方式.

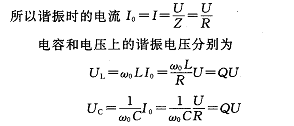

从理论上讲并联谐振时,输入阻抗为纯阻性,电源只供给有功电流 。,流过谐振感应圈和电容的电流比较大,均为逆变输出电流的Q倍,而电压都等 于逆变器的输出电压.而串联谐振时,电源电压全部

加在电阻上,电感、电容两端的电压大小相等、方向 相反,均为逆变输出电压的Q倍,而流过的电流等于逆变器的输出电流.感应圈的铜耗与电流的平方成正比.虽然在实际中逆变电压峰值需要限制(一般小于3500V),串联谐振式的感应圈电压还是高一些.但由于串联电路的功率调整实际为交流PWM方式,每组“w”波形的峰值仍高.所以根据谐振方式的不同,在相同输出功率条件下串联谐振式电炉的感

应圈电流损耗小.

从逆变主回路功率因数不同分析

在并联谐振式电炉系统中,逆变角Z小为换相角,为了提高中频电压有时还需要提高逆变角,逆变角实际上为主回路的功率因数角,逆变角越大功率效率越低.在串联谐振式电炉系统中,每组“w”波形都工 作在逆变角为零的状态,功率效率高.

从逆变主回路波形不同分析

在并联谐振式电炉系统中,并联逆变电流波形为矩形波,用傅式级数展开,谐波含量很高,但有用的是基波,高频谐波大部分消耗在逆变电容和感应圈的磁轭上,其波形利用率较低.在串联谐振式电炉系统中,每组“W”波形每个波形基本为正弦波,电流基波含量高,谐波损耗小.

从感应圈空载电流不同分析

感应圈的空载电流在磁路结构相同的条件下,与感应圈上的电压成正比,与频率成反比.当电炉运行在检测频率和电压有效值相同的条件下时,在半桥逆变串联谐振式电炉系统中,每组“w”波形流过感应圈的每个波形基本为正弦波,正弦波频率刚好等于检测频率的2倍,因而串联谐振式

感应圈的空载电流比并联谐振式感应圈的空载电流小.中频电炉磁路基本上为大空气隙磁路,励磁电流比例较大,降低励磁电流(空载电流)可有效的降低流过感应圈的总电流,从而降低感应圈铜耗.

结论

串联谐振电路与并联谐振电路相比,优点如下:

1)正常工作时,串联逆变电路的整流角始终为零,进线功率因数高,12脉整流可达到0.988.

2)在相同的功率输出条件下,串联逆变电路流经感应圈的电流比并联电路小,感应圈消耗的能量也少.

3)串联逆变电路始终工作在谐振状态,流过感应圈的电流为“w”波形,每个波形基本是正弦波,波形谐波含量极少,波形利用率高.

4)串联电路的“w”波形倍增了感应圈的频率

(标准正弦波时,频率亦为原来的2倍),有效的降低了感应圈空载电流.

5)串联电路通过调节频率而调节电炉功率,恒功率特性好,相对熔炼时间短在串联半桥逆变电路用二极管续流的半个周期的时间可靠的关断晶闸管,不会出现上下桥壁直通现象,运行可靠性高.再由于感应圈铜耗可占输入功率的20 ~35 ,降低感应圈的电流可有效的降低铜耗,因此串联谐振式中频串联中频炉具有节能的显著优点.

手 机:15038554363