洛阳松导感应加热科技有限公司

联系方式:15038554363

24小时技术热线:15038554363

邮 箱:1390003299@qq.com

厂址:河南省洛阳市洛新工业园区

电机端环中频钎焊设备技术参数

一、概述

本设备是专为电机端环钎焊而设计制造的。该设备专业性强,自动化程度高,操作简单,工件焊接质量高,焊接后导条无应力,不出现断条现象。近年来,我公司为电机行业钎焊广大用户提供了许多设备。如:株洲电力机车厂250KW端环中频焊机一台,永济电机厂实验车间350KW中频端环焊机一台;山西天海泵业公司160KW中频端环焊机一台等。

我公司在为永济电机厂用于端环钎焊的德国进口设备上成功地配套了感应加热器,并取得了宝贵的经验。并且我公司此次方案也是按德国设备的形式设计制造,确保设备可靠,保证焊接质量。

以下是我公司为贵厂生产所需钎焊设备所作的技术方案,供贵厂选型订货时参考。

二、中频感应钎焊设备技术要求

1.焊接工件:

1.1转子端环与导条。

1.2材料:紫铜T2、黄铜H62、碳钢、不锈钢1Cr13,

1.3钎料:HL205、HL204、HL303。

1.4转子端环外径尺寸范围为φ396mm-φ1262mm,厚度22mm-80mm,

1.5转子重量:10吨以内(带轴)

2.中频感应钎焊(电源)设备技术要求

2.1.KGPS中频电源

2.2.中频焊接感应器数个(需方提出电机转子具体规格后确定)

2.3红外温度检测控制系统一套

2.4中频电源功率 250 KW (可调)

2.5电源输入电压 交流电压 380±10%、频率50±2HZ。 三相

2.6系统运行稳定可靠、操作简单,具有短路、过流、过压、缺相、水压、水温、缺水保护、开路保护(包括直接开路和接触不良产生的开路)。

2.7环境温度5~40℃。

2.8. 电源输出功率不随感应圈与工件相对尺寸变化而变化,

2.9 .输出功率调节范围,10-100%,频率范围8KHz左右

3.中频感应钎焊(机床)设备技术要求

3.1.机床Z大可放置直径1262mm以下的电机转子一台,轴Z长4.5米,重量小于10吨

3.2电机转子可以带轴焊接,也可无轴焊接。

3.2机床操作简单方便,可更换不同直径的感应器。

3.4.工件端环ф900mm以下应整体焊接,ф900mm以上应扇形焊接。

3.5工件可在机床内自由转动,感应器高度可自由调节。

3.5.工件装卸方便,安全可靠。

4.焊接温度的测量与控制系统:

4.1.系统应有红外测温控制系统对工件进行无接触测量并通过中频电源的调节控制系统对中频电源的输出功率进行调节,以达到在被焊接工件上的温度为一个恒定值,焊接工件的温度控制精度应达±2%左右。

5. 冷却系统

5.1.焊接设备的占地面积约不应过大

5.2.冷却方式为水冷,提供水冷却循环系统及相匹配的水冷机。

三、工艺过程和主要参数选择:

1、工艺过程 :

1.1、 整体焊接方式:对于直径小于900的电机,采用整体焊接方式。加热方式采用下加热方式,感应器处于待加热端环的下部,加热时端环静止不动,具体工艺过程为:将电机待焊端环由准备工序吊装到钎焊机床的感应器上定位,然后将电机转子吊装至钎焊机床上(或者事先将端环和电机转子预装好),使端环和转子导条的间隙达到焊接间隙要求。开始加焊料及焊剂,装好焊料及焊剂后开始按加热和保温工艺要求进行焊接。焊接结束后,将转子吊下来,再掉头按同样的工艺过程焊接另外一端。

1.2、 分段焊接方式:对于直径大于900的电机,采用分段焊接方式。加热方式采用下加热方式,感应器处于待加热端环的下部,加热时端环静止不动,具体工艺过程为:将电机待焊端环由准备工序吊装到钎焊机床的感应器上定位,然后将电机转子吊装至钎焊机床上(或者事先将端环和电机转子预装好),使端环和转子导条的间隙达到焊接间隙要求。开始加焊料及焊剂,装好焊料及焊剂后开始按加热和保温工艺要求进行焊接。焊接结束后,机床将工件旋转至下一个焊接部位,然后再次进行加热焊接。如此重复工作直至整个端环焊接完成。焊接完成后将转子吊下来,再掉头按同样的工艺过程焊接另外一端。

2、功率选择

根据用户提供要求为250KW,所以我公司将不进行功率方面的计算。

3、频率确定

由于被加热的金属为紫铜,且其加热方式为下部加热。为提高加热的效率,频率选择8KHz为宜。

四、设备技术特点说明

整套设备由KGPS中频电源、电容器柜、变压器、加热感应器、专用钎焊机床、FP21温度调节显示仪表、红外线测温仪、控制操作台、纯水冷却装置(水—水冷却型)组成。其特点如下:

1、 中频电源

1.1. 中频电源的特点

我公司针对贵厂实际生产的需要,在本套系统中设计使用在国内具有先进水平的扫频式恒功率耐冲击型中频电源。其主要特点如下:

1.1.1控制系统全数字化,无继电控制

1.1.2 独特的扫频式启动方式,具有100%的启动成功率

1.1.3 具有快速响应特性及抗冲击性:

1.1.4 电源恒功率输出,可保证高的功率因数

1.1.5完善可靠的保护功能

本控制线路设有过流、过压、缺相、欠压、冷却水压过低和冷却水温过高等各项保护措施。防止任何故障时造成元器件的损坏。

1.1.6 先进的相序自识别功能

1.1.7 温度闭环控制接口

1.1.8、额定输出功率250KW。

1.1.9、输出频率800HZ

1.1.10、中频电压750V

1.1.11、直流电压500V

1.1.12加热温度≥850℃

1.1.13整机噪音≤76db

2、电容器柜和变压器及加热感应器

2.1、电容器柜:

电容器柜内安装有电热电容及导电主铜排,它与变压器和加热感应器组成谐振回路,通过加热感应器对端环进行加热。

2.2、变压器:

变压器的作用是与电源进行匹配,并可以调节原/副边的匝比,满足加热功率的要求。变压器下面安装有支架,以保证变压器与感应器连接时,感应器高度与钎焊机床托盘的高度一致。

变压器安装在一个可以上下、左右、前后三位移动的支架上,可以方便的对变压器和感应器进行调节。

2.3、加热感应器:

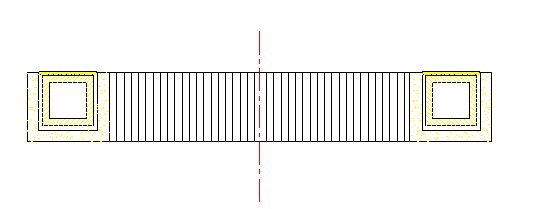

感应器与端环间的间隙对设备的效率影响很大,一般不大于5mm。所以每一种端环必须配一种感应器。感应器设计为圆形(分段焊接为局部原形),通过高频导磁体将磁路效正到感应器上方。感应器上方装有云母板,外部用玻璃丝带缠绕,起到绝缘隔热作用。加热时外部垫一层云母板直接将端环座在感应器上即可进行加热(分段焊接时在无感应器的部位有配套的垫块)。

感应器采用水电合一的连接方式,在更换感应器时,只需拆卸连接螺栓即可实现水和电的更换,不需要再更换任何水路。

3、端环钎焊机床

3.1、机床使用范围

机床适合于转子端环外径尺寸范围为φ396mm-φ1262mm,厚度22mm-80mm,轴Z长4.5米,重量小于10吨的电机端环与转子导条的焊接。

3.2、 机床结构特点

机床主要由机架、减速电机旋转机构、可更换型定位套、可三位移动的变压器支架等组成。焊接时在吊装电机转子时,电机的轴可以接触定位套,可以起到整个电机转子的定位作用。

整体焊接时,一次焊接完成后将焊接好的电机转子吊走掉头再进行另一端的焊接。

在分段焊接时,焊接完一段后,通过减速电机旋转机构对电机转子进行旋转操作。

通过调整可三位移动的变压器支架,可以方便的实现感应器与端环之间的对中。

感应器托盘用于支撑感应器,由于感应器有导磁体,不会对托盘加热,所以托盘用金属材料制作。

机床设计有可更换型定位套,在焊接不同电机端环时,只要更换定位套即可。为防止对电机轴的擦伤,可更换型定位套采用黄铜材料制作。

感应器和变压器之间采取硬连接,这样调节变压器时同时也就调节了感应器。(详细见附图)

4、温度自动控制系统

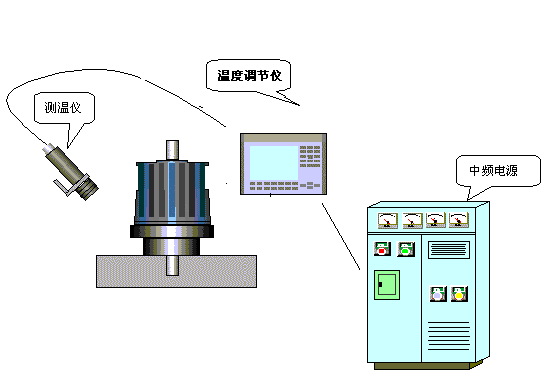

4.1温度自动控制系统由红外测温仪、温度调节仪、操作台组成。

4.2自动控制系统设有手动/自动切换开关。打在手动时,通过手动可实现加热功率的调整。打在自动位置时,只需通过调节仪输入加热温度及加热升温和保温时间曲线,启动设备后焊接过程便会自动完成。

4.3温度自动控制系统具有温度闭环功能,加热温度会自动按照设定温度进行。

4.4调节仪上显示加热温度,可以随时观察。

4.5温度自动控制系统见下图所示

5纯水冷却装置(水—水冷却型)

本设备配备一台LSS-60水—水冷却型纯水冷却装置对其电气设备进行冷却。

需方必须自备流量>20立方/小时,压力0.2-0.3Mpa,外水源,提供水-水冷却器外水和感应器的冷却。

http://www.wcdlsb.net/BdwlkjProduct.asp?id=257

手 机:15038554363